研究開発が命!サンドブラスト一筋

株式会社 不二製作所

住所:〒132-0025 東京都江戸川区松江5-2-24

電話:03-3686-2291

URL:http://www.fujimfg.co.jp/

産業ナビリンク:http://edogawanavi.jp/shop/100619/

- サンドブラストの限りない可能性への挑戦

- 自ら停滞を許さない設計・開発部門

- ブラストによる鏡面仕上げの美しさ

【事業内容】 サンドブラストの限りない可能性への挑戦

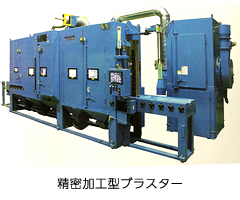

サンドブラストとはコンプレッサーによる圧縮空気と一緒に、研磨材をまぜて製品に吹き付ける加工方法である。これにより加工物に凸凹を付けたり、下地処理等を行うことができる。同社はこのサンドブラストの専業メーカーとして技術と実績を積み上げてきた会社である。サンドブラスト装置では国内シェア3割を占め、すでに3万台以上の納入実績がある。またエアー式の独自の技術では多数の特許を保有している。

【会社の強み】 自ら停滞を許さない設計・開発部門

従業員の約3割が設計部門、開発部門に所属しており、研究開発に最も力を入れている。それは「装置の製作」が同社のゴールではないということだ。「究極のブラストの可能性」をこの2つの部門が日夜追求し、数々の特許を取得してきたことが実証している。いまでは試行錯誤により400種以上の研磨材を有し、その研磨材の噴射方式・圧力・量など多様な条件を組み合わせ、一台一台オーダーメイドでの設計・開発を可能にしている。また本社と工場が併設していることを利点にし、営業・開発・設計・製造にいたるまで一貫して行うレスポンスの速さは目を見張るものがある。

【最新技術の開発】 ブラストによる鏡面仕上げの美しさ

産学連携で東京大学発のベンチャー企業と協業し、「シリウスZ」と呼ばれる新研磨材を開発した。この「シリウスZ」とブラスト装置を併用することで超硬やセラミックス等の鏡面仕上げを可能にした。他にもいくつか開発途中のものがあるが、このように産学連携や、他社との共同開発を実施することにより、ブラストの新たな価値を向上させることが同社の真髄である。

【代表メッセージ】

代表取締役 間瀬恵二 氏

―― サンドブラスト一筋で事業展開されておりますが、御社の考える「ものづくり」とはどのようなことでしょうか?

弊社のビジョンは「サンドブラスト」の可能性を追求し、研究・開発においてNo.1を目指すことです。我々は、「ものづくり」はしてはいるが、「ことづくり」であると捉えています。それはどのようなことかと言いますと、ブラストの可能性を追求し、ブラストメリットを提供できる製品を造ることが「ものづくり」です。しかしそこで終るのではなく、お客様から喜んでもらう「こと」驚いてもらう「こと」ということです。お客様の笑顔を見る「こと」ができないならば「ことづくり」ではないと思っています。

―― サンドブラストといってもその利用方法は多種に渡っていますが、その一例をお聞かせください。

例えば、車のエンジンのピストンの周りをブラストすることで燃費が向上します。一般には金属表面をブラストすることで塗装面やさびを取り除くことは知られているかと思いますが、逆にわざと金属表面を粗くすることで、塗装や、接着がしやすくなり、さらに剥がれにくくなります。またドリルのコーティング面に「シリウス」の技術を使用することで耐久性が1.5倍延びたなどということもあります。また普段皆さんが目にしている建物でもお客様が弊社のブラスト装置を使用して加工されているケースが多々あります。このように縁の下の力持ち的な役割を担っている点もあります。

―― いろいろな新技術が誕生していますが、その原動力となっているものはどんな処なのでしょうか?

原動力と言えば3つありますが、1つ目は、ブラストを専業として行っているわけですから、まずいろいろな情報が入りやすいという点です。お客様から「こんなことができないか?」というような依頼があり、やってみようかと実施していくケースがあります。2つ目は、ブラスト技術そのものに関すること噴射、回収、研磨材のふるい分け、ほこりが出ない等の基礎技術の向上です。今までプラズマにかなり力を注いできましたが、リーマンショック以来、オーダーが減少したため、危機感を持ち、太い柱とならなくても何本かの柱を持とうという事で2007年から研究・開発部門を充実させてきました。その結果、基礎技術の向上に結びつき特許の数も申請中を含めると100を超えるほどになってきています。海外の特許取得は時間とお金がかかるため非常に苦労させられます。最後が音の問題、ブラスト実行時の騒音の問題、ヨーロッパのメーカーの機械で70㏈以下のものがあるそうなので、自社製品も対応していきます。

―― 企業と人をフォーカスされた7項目の経営理念を掲げていらっしゃいますが、その点に関してお聞かせください。

いろいろな研修に出席しまして、経営理念の必要性を感じました。それでともかく「いい会社を創ろう」と、いい会社とは、会社にとってもいい、社員にとってもいい、そしてお客様にとってもいい会社になろうという事で作りました。会社がつぶれてしまっては話になりませんので、会社が存続するために順番に7項目を作成しました。

―― 今後の展開に関してお聞かせください。

サンドブラスト作業といえば手動で行うというイメージがあります。しかし、弊社では手動で行うブラスト装置の製造をやめる方向で進んでいます。サンドブラストのイメージを払拭することが重要であると考えています。より高度化、複雑化、複合化を進めて今までのブラストとはちょっと違うなという世界に入っていこうと思っています。

―― 「人づくり」へのお考えと若い社員を育てる点に関してお聞かせください。

一人一人が判断し、業務を知っていくという事では弊社はまだまだです。知的作業に関しては今まで5年かかっていたものを2年ぐらいで修得できるようにしていきたいです。知識だけが重要ではありませんが、最低限知識がないと判断できないことがたくさんあります。そのためには、いろいろな手段を講じていきたいと思います。見れば作業手順がわかるような書類、グラフ、絵、写真、動画等の必要性を感じています。今現在はその知識が社員の頭の中にあって外からでは見えないですから。同時に気持ち良く働ける環境を作ることも必要です。個人個人の能力もあるけれども、チームワークで問題を解決できるようになればよりいい会社になるでしょうし、素直に意見の言える会社になっていけば強い会社になると思います。強い会社になっていかなければ、他のアジアの国々に太刀打ちできなくなってしまいます。若い人を育てるという点ですが、意外に育てているかと思うと育てていない現状です。育てることは上司責任であるという位置付けをし、育てるためのツール、システムを今以上に充実していかなければならないと思っています。